在5G基站的信号传输中、新能源汽车的续航系统里、医疗仪器的精准检测端,一枚枚毫米级的软磁材料正扮演着“能量传导核心”的关键角色。长期以来,我国高端软磁材料市场70%以上依赖进口,国内企业面临价格高企、供货周期长的双重困境。如今,这一局面被西安锐磁电子科技有限公司(以下简称“锐磁电子”)成功打破——凭借西安交通大学十年技术沉淀与秦创原平台赋能,这家成立仅四年多的“专精特新”企业,已实现高磁导率、低损耗、宽温域软磁材料的规模化量产,月产能达2亿只,产品成功进入多家新能源汽车供应链,2025年产值将突破亿元大关。

十年科研沉淀 破解“卡脖子”难题

锐磁电子的突围之路,始于一场长达十年的技术坚守。2011年,西安交大科研团队率先研制出高磁导率软磁材料,相关技术在实验室阶段已达到国际先进水平,但由于缺乏市场化经验与产业化支撑,成果长期停留在论文与样品阶段。“高端软磁材料的核心工艺与原料提纯技术,当时完全被国外企业垄断,国内企业想进口都面临技术封锁。”锐磁电子研发总监赵凡回忆道。

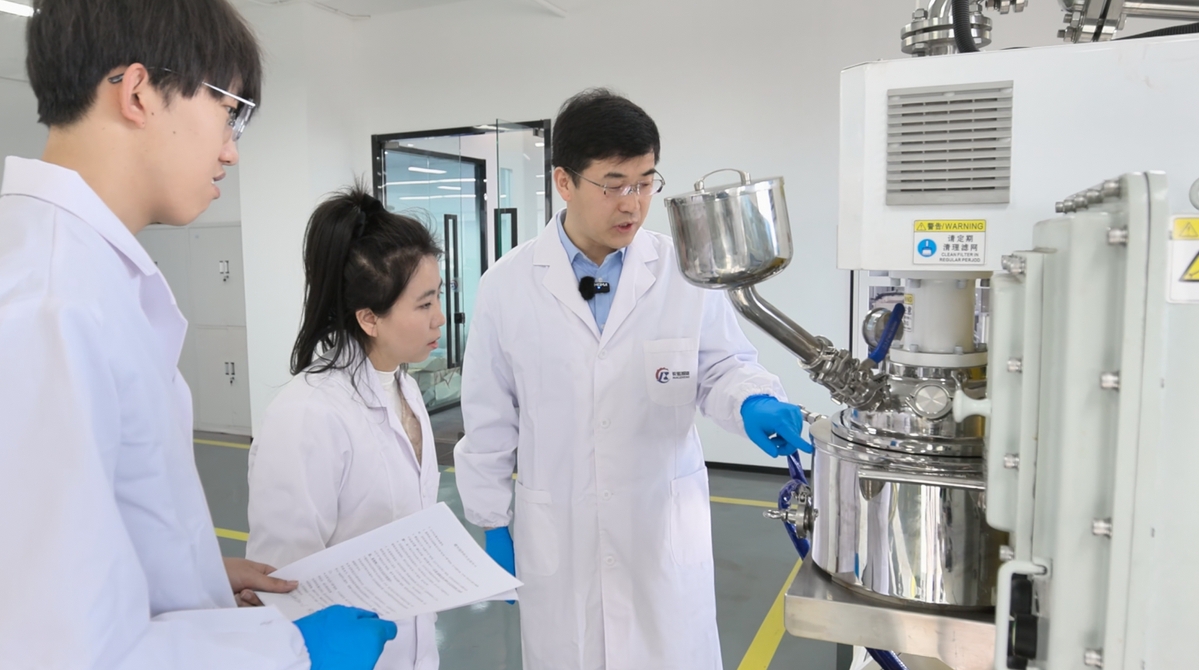

2021年6月,随着秦创原创新驱动平台正式启动,锐磁电子应运而生并入驻沣西新城西部云谷。借助秦创原“众创空间—孵化器—加速器—产业园”的全链条培育体系,企业不仅获得1000万元种子基金支持,更快速对接了下游市场资源与产业配套。“这笔资金让我们得以搭建中试生产线,完成从实验室到工业级产品的关键跨越。”赵凡表示。团队随即攻克赤泥提纯氧化铁、石墨烯复合导磁等核心技术,自主研发的NiCuZn铁氧体磁芯可耐受-50℃极寒至200℃高温,高频磁损耗较传统材料降低50%,性能指标与进口产品不相上下。

“高校+工业”团队 加速成果转化

科研与产业的深度融合,是锐磁电子快速成长的关键。企业组建了一支“高校理论+工业实战”的复合型核心团队,华为、日立等知名企业的资深骨干与西安交大科研人员协同发力,将实验室技术与产业化需求精准对接。“我们用三个月时间完成了进口设备的国产化改造,解决了生产一致性、稳定性等行业共性难题。”生产车间负责人介绍。

截至目前,锐磁电子已手握30多项国家级专利,建成12000平方米智能化厂房,7条生产线全速运转,产品覆盖5G通信、新能源汽车、储能、航空航天等多个领域。在5G基站中,其磁芯让偏远山区信号传输更稳定;在新能源汽车上,低损耗优势助力续航里程提升;在医疗仪器里,高精准度特性保障检测数据可靠,真正实现了“一枚磁芯赋能百业”。

国产替代提速 剑指全球领先

作为秦创原科技成果转化的典型案例,锐磁电子的发展印证了“耐心资本+全链条服务”的创新生态价值。陕西省政府投资引导基金累计注资4300多万元,帮助企业补齐市场化短板,快速成长为省级上市后备企业。“与进口产品相比,我们的产品不仅价格更具优势,还能根据国内企业生产工艺灵活调整,无需客户改造生产线。”企业市场负责人表示,目前锐磁电子已成为众多头部企业的替代选择。

当前,在“双碳”目标推动下,风电、光伏、储能等新兴产业对高端软磁材料的需求持续释放。锐磁电子正计划扩大产能,进一步提升技术研发投入,朝着“全球顶尖软磁解决方案专家”的目标迈进。“国产替代不是终点,我们要让中国软磁材料在国际舞台上拥有更多话语权。”赵凡说。

(中国日报陕西记者站 记者:秦峰 实习生:韩博轩)