2023年8月,全球领先的汽车高性能塑料零部件供应商 ——模泰柯汽车,在江苏太仓设立了其全球第四家工厂。作为德国Amaneos集团旗下的一员,模泰柯凭借其深厚的德系制造标准,赢得了宝马、通用、大众 等知名主机厂的信赖。

然而,随着业务的持续扩张,以及与头部整车厂合作的深化,模泰柯意识到,要实现更高的制造效率 和战略匹配,必须实现对包括生产制造在内的核心业务实现数字化。与新核云AIMES的合作,正是模泰柯实现制造效率与战略匹配升级的关键一步,为智能制造转型 奠定坚实基础。

一、投产初期的“成长烦恼”

新工厂的落成令人兴奋,但也带来了现实的考验。在全新的生产线上,如何快速建立起高效、透明、可追溯的管理体系 ,是模泰柯团队亟待解决的问题。投产初期,模泰柯团队发现,传统的管理方式无法适应快速增长的需求:

1. 产量数据不透明,计划员像“蒙着眼睛”排产

汽车零部件品种多、工序复杂、换模频繁 等特性,排产对数据实时性 要求极高。

在新厂投产初期,模泰柯的车间产量数据依然依赖人工上报与统计,当产线出现波动(如负荷不平衡、设备性能下降等)时,计划员很难及时察觉实时数据并调整安排。同时,加上加班换班频繁,且生产任务要求操作员必须具备特定技能,计划员又无法灵活分派具体操作员负责对应工序。结果是排程一旦制定,很快被打乱,计划稳定性弱,异常频发,产量无法得到有效保障。

2. 设备异常难追溯,停机成了“黑箱”

汽车零部件制造对设备稳定性 要求非常高。一旦设备停机、性能波动,却没有实时监测和记录,管理层感受不到“机器哪儿掉速”、“哪里异常”,将导致巨大的产能损失。

模泰柯车间设备分布广泛,但产线停机、故障情况却无法及时掌握, 很多异常只能靠经验判断。设备状况往往得靠班组口头汇报或维修人员察觉,这种“经验式判断”导致停机损失放大,且无法追溯设备问题的根源 ,不仅影响了当班产能,还让管理层难以分析背后的深层原因。

3. 质量数据分散,追溯像“找针”

零部件测漏、装配质量、外观检查这些关键检测环节 ,模泰柯不少检测记录散落在纸表或本地文件 里。客户一旦反馈某批次产品出问题,追溯过程极为耗时——要查生产单、检测记录、零件批次、电装工序等,各环节数据不在同一个系统中,也缺乏产品SN(序列号)与检测点的绑定。

二、让新工厂“看得清、排得准、控得住”

这些痛点在新工厂投产初期集中爆发,让模泰柯意识到:依靠经验、人工、会议已经无法支撑未来规模与质量要求。他们需要一个能实时反馈、能精准派工、能追溯质量 的生产执行平台的数据系统,把“人 + 机 + 料 + 工序 +质量”这些核心元素串起来,看得清、排得准、控得住、追得溯 ,用数字化底座对标行业标准与头部整车厂的要求。

1. 产量实时采集,让计划员有“千里眼”

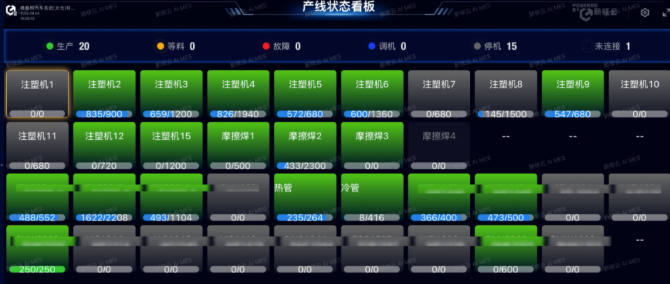

新核云MES 在模泰柯的关键产线设立“生产报工”终端,通过实时报工,工单进度和产量数据能够实时上传。

结合“生产进度看板”,计划员能一目了然掌握各产线节拍和完成率等信息。一旦某条线偏低或完成率滞后,新核云“车间计划” 能快速完成排程的调整,通过自动/手动分配任务、调配最合适的资源。

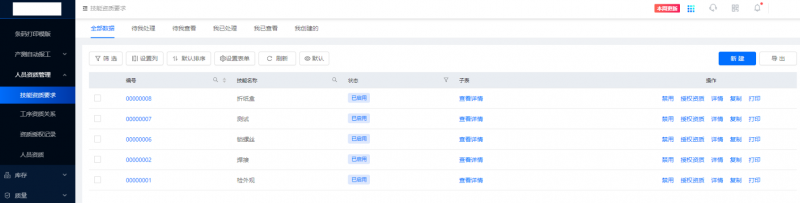

与此同时,新核云为模泰柯在 MES 建立了“员工资质 /技能等级 /工序熟练度 ”档案,对操作员的能力进行分类定义。结合“工单派发”,按任务要求自动或手动匹配具备资质的人员执行到对应工序。换班或插单时也能快速指定,从而提高执行质量与稳定性。

2. 设备监控与 OEE,异常不再是“黑箱”

通过安装IoT网关等硬件,新核云对模泰柯设备的运行参数、人员操作、工单进度等现场数据进行了实时采集 ,并引入 OEE(设备综合效率)模型,实时监控设备可用率、性能和质量。当设备停机或性能下降时,系统自动预警,让产线负责人第一时间收到信息并组织维护,使设备管理变得可控、可追溯。

3.质量全流程追溯,让追溯不再“大海捞针”

在质量环节,新核云 MES 将模泰柯零部件测漏、装配质量、外观检查这些关键检测环节 数据全部通过质量管理完成了数字化采集,并与产品 SN 完成了绑定。这为每件产品赋予了独一无二的“数字身份证”,从原料到成品都能快速追溯。实现了从原料到成品的全流程快速追溯。不良品返工/召回流程也通过系统管理,确保一旦发现异常,整个过程都有数据可查。

三、 阶段成果:“纸面工厂”到“数字工厂”

新核云 MES 上线后,模泰柯太仓工厂的运行方式发生了明显变化:

数据更透明 :产量实时采集,进度一目了然,计划调整更快。

排程更灵活 :工单分配到人,执行效率显著提升。

设备更可靠 :异常即时响应,停机损失大幅减少。

质量更可控 :全流程追溯闭环,质量问题可快速定位。

人工更轻松 :自动采集替代手工统计,报工效率显著提升。

四、数字化不是终点,而是起点

“新核云MES让我们的生产过程更透明,质量追溯也更高效可靠,大大提升了管理信心。” —模泰柯生产负责人

新工厂意味着新的起点,也意味着新的挑战 。

模泰柯与新核云的合作,不仅仅是系统上线,更是一次面向未来的生产方式升级。通过 MES,把车间数据变得实时透明,把管理从“纸面”带到“线上”,让生产与质量都能快人一步。

在智造升级 的道路上,新核云将继续陪伴更多制造企业,让生产更透明、管理更高效、质量更可靠。