随着“中国制造2025”战略的深入推进,如何通过数字化手段激活车间生产要素的“说话能力”,实现从“粗放管理”到“精益运营”的跨越,已成为国内制造企业突破发展天花板的关键命题。车间作为生产制造的核心场景,流程不透明导致的排产混乱、要素协同弱引发的效率损耗、数据断层造成的决策滞后……这些痛点不仅制约了企业的生产效率,更影响了其在市场竞争中的核心竞争力。智邦国际MES作为连接企业管理层与车间执行层的核心枢纽,它以数字化、智能化的手段激活生产要素价值,让每一个生产环节、每一项资源都“会说话”,成为破解制造企业生产难题、助力高效运转的关键工具。

全维度生产建模:数字世界的“生产语言”

制造车间的复杂性,源于工艺、物料、流程等要素的动态交织。传统管理模式下,这些要素往往以碎片化形式存在:工艺参数依赖老师傅的经验传递,物料信息停留在纸质单据,流程节点隐藏在部门壁垒之后。智邦国际MES的第一步,便是为这些要素建立统一的“数字语言”——通过全维度生产建模,将物理世界的生产场景映射到数字空间,形成可追溯、可分析、可优化的数据资产。

工艺建模是数字生产的基础。智邦国际MES支持对工艺路线、工序参数、设备配置等关键信息进行结构化定义,将分散的工艺知识转化为标准化模板。例如,针对机械加工中的“钻孔工序”,系统可详细记录钻孔直径、深度、转速、进给速度等参数,并关联对应的设备型号与操作规范。这种建模方式不仅避免了因人员流动导致的工艺失传,更为后续的智能排产与质量追溯提供了数据依据。

物料建模则聚焦于生产资源的精准管理。从原材料的批次属性到半成品的流转状态,从库存位置的实时更新到物料消耗的动态预测,系统通过唯一标识码(如二维码、RFID)对每一件物料进行全生命周期跟踪。这种“一物一码”的管理模式,彻底解决了传统仓储中“找料难、错料多”的问题,为生产计划的精准执行奠定了基础。

流程建模的核心是打破部门壁垒,实现生产环节的无缝衔接。智邦国际MES将订单处理、生产排程、工序派工、报工反馈等流程节点进行可视化设计,明确各环节的输入输出标准与责任主体。例如,当销售订单进入系统后,MES可自动分解为具体的生产任务,并依据工艺模型与设备状态生成最优排产方案;工序完成后,操作人员通过移动终端实时报工,系统立即更新生产进度并触发下一环节任务。这种“端到端”的流程建模,让生产指挥链从“人工协调”升级为“系统驱动”。

全流程闭环管控:从订单到交付的“智能脉络”

如果说生产建模是搭建数字骨架,那么全流程闭环管控则是注入智能血液。智邦国际MES以订单为起点,以交付为终点,构建了一条覆盖“订单分解-派工报工-委外管理”的完整管控链条,确保每一个生产环节都在系统的监控与调度下高效运转。

订单分解是生产计划的起点。系统可根据产品BOM(物料清单)与工艺路线,将销售订单自动拆解为具体的生产任务单,并关联所需的物料、设备、人员等资源。这种“一键分解”功能,不仅大幅缩短了计划编制时间,更通过资源匹配算法避免了因资源冲突导致的生产延误。

派工报工环节强调“实时与精准”。传统模式下,派工依赖纸质工单或口头传达,容易因信息传递错误导致操作失误;报工则往往滞后于实际进度,影响生产数据的真实性。智邦国际MES通过移动化、可视化工具解决了这一问题:班组长可在系统中直接查看设备状态与人员技能,将任务精准派发至对应工位;操作人员完成工序后,通过扫码或手动输入的方式实时报工,系统立即更新生产进度并同步至上下游环节。这种“派工-执行-反馈”的闭环机制,让生产指挥链始终保持敏捷响应。

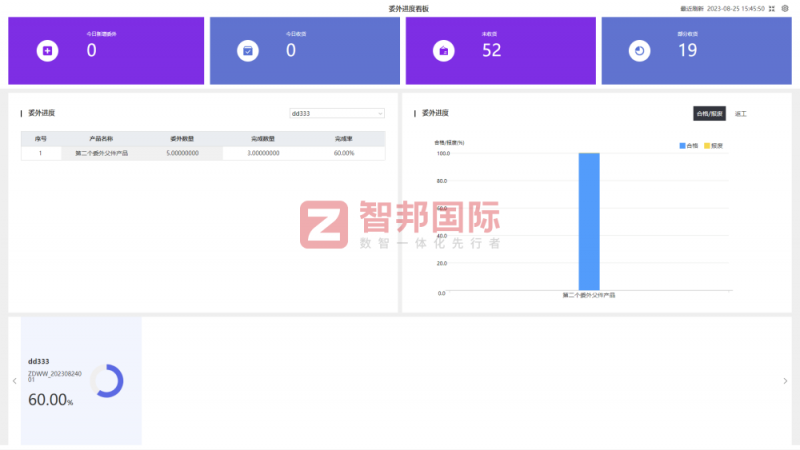

委外管理则针对制造企业常见的外协加工场景。系统可对委外订单进行全生命周期跟踪,从供应商选择、订单下达到进度监控、质量验收,所有环节均在系统中留痕。例如,当外协厂商完成加工后,可通过系统上传质检报告与发货信息,企业方可实时掌握委外进度,避免因信息不对称导致的交付风险。

全要素协同:设备、质量、库存的“智能交响”

制造车间的高效运转,离不开设备、质量、库存等要素的协同联动。智邦国际MES通过设备全生命周期管理、全周期质量管理、动态库存管理三大模块,实现了生产要素的“智能交响”,让每一台设备、每一件产品、每一份物料都能在系统中“开口说话”。

设备全生命周期管理的核心是“预防性维护”。系统可实时采集设备的运行数据(如温度、振动、负载),通过算法模型预测设备故障风险,并自动生成维护工单。例如,当系统检测到某台机床的振动值超过阈值时,会立即推送预警信息至维修人员,避免因设备突发故障导致的停机损失。此外,系统还支持设备档案的电子化管理,从采购入库到报废处置的全过程数据均可追溯,为设备优化配置提供决策依据。

全周期质量管理贯穿生产全流程。从原材料入库的检验检测,到工序间的质量抽检,再到成品出厂的最终审核,系统通过标准化质检流程与动态质量看板,实现质量问题的“早发现、早处理”。例如,当某批次产品的某道工序合格率低于标准值时,系统会自动锁定该批次产品,并触发质量分析流程,帮助企业快速定位问题根源(如工艺参数偏差、物料批次问题等),避免批量性质量事故。

动态库存管理则强调“精准与灵活”。系统可实时更新库存数据,包括原材料、半成品、成品的库存数量、位置、状态等信息,并通过安全库存预警、库存周转分析等功能,帮助企业优化库存结构。例如,当某种原材料的库存量低于安全库存时,系统会自动生成采购申请;当某类半成品的库存周转率过低时,系统会提示调整生产计划,避免库存积压。

在制造强国的征程中,车间生产的智能化水平决定着企业的核心竞争力。智邦国际在制造领域深耕二十余年,积累了深厚的技术底蕴与行业经验,能够针对不同行业、不同规模企业的需求提供差异化解决方案。无论是离散制造的“多品种、小批量”模式,还是流程制造的“连续化、自动化”需求,智邦国际MES均能通过灵活配置与定制开发,助力企业实现降本增效、提升竞争力。它不仅是一个工具,更是一种生产方式的变革——让数据流动起来,让要素协同起来,让决策精准起来。未来,智邦国际将继续以技术创新为驱动,与制造企业携手共进,共同谱写智能制造的新篇章。