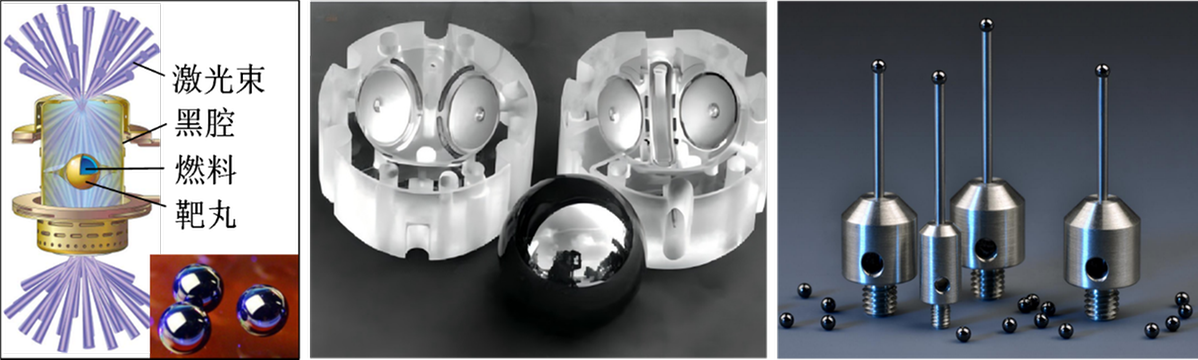

纳米精度微球在激光聚变、静电陀螺、纳米测量等高精尖技术领域有着不可替代的应用,其制造精度、表面质量直接影响相关部件的使役性能。近日,浙江工业大学“人造太阳”团队面向激光聚变高性能靶丸制备需求,在纳米精度微球加工领域开展了深入的探索和实践,形成了微力控智能加工技术成果。

技术创新:微力控技术突破及智能化技术支撑

该团队创新性地将微力伺服与气浮力控耦合,完美实现了柔性力加载及精密力输出控制,能够避免研具对微球的冲击,确保加工表面无损伤。结合研磨盘偏心距精确控制及其摩擦系数精准匹配,实现了球形度误差高效收敛。开发了球体研磨过程的振动、压力、温度状态在线监测系统,并通过智能算法对研磨压力自适应调控,实现质量与效率的平衡。

项目负责人夏宇栋介绍,典型硬脆材料硅微球经过团队研发的微力控智能加工设备加工后,表面粗糙度小于5nm,球形度误差小于100nm,金刚石微球研磨加工的成品率提升30%以上。

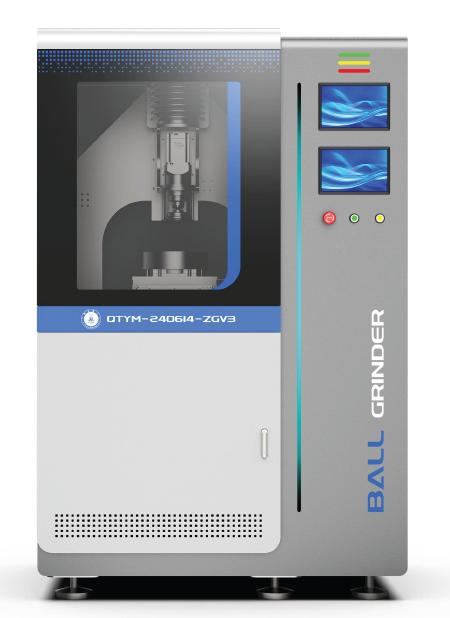

微力控智能加工设备

硅微球加工后形貌

产业应用:前景广阔,助力国产高端装备制造

微力控智能加工技术能够应用于微型精密轴承、光学仪器、静电陀螺仪、高精度测量设备、机器人传动系统等高附加值产品的制造中,在未来将为更多高端领域提供更加优质的纳米精度微球产品。该团队目前已与多家企业达成合作意向,首台样机已经通过验收,将在国家重大科技专项中投入使用。

核聚变靶丸静电陀螺仪精密测头

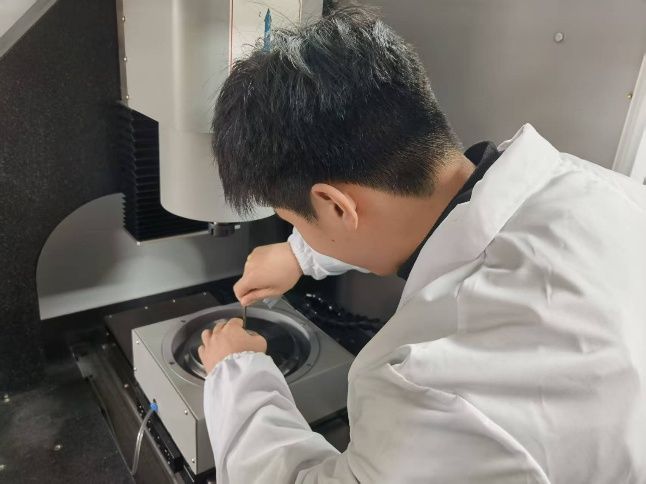

人才培养:产学研深度融合,提升人才培养质量

在产学研深度融合的背景下,团队成员充分利用了浙江工业大学超精密加工实验室、浙江工业大学新昌研究院及合作单位的资源,深度挖掘问题本质,在实践中积累了宝贵的经验,申请了多项高质量技术专利,并发表了学术论文,展现出扎实的专业素养和创新能力。

项目成员进行设备调试

结语

浙江工业大学“人造太阳”团队表示,未来将进一步拓展相关技术在超精密加工领域的应用,加快产业化步伐。从实验室到产业一线,浙江工业大学团队以创新之力突破技术壁垒,展现了高校科研服务国家战略的使命担当。“纳米精度微球微力控智能加工新技术”的落地应用,将从超精密、智能化方向支撑我国高精尖产业自主发展。