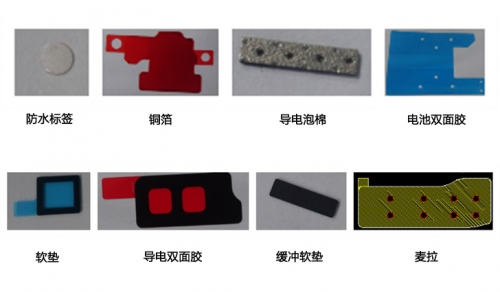

如今,手机成了日常生活中的必备品,我们几乎每天都在使用。如果要问手机是由哪些部件组成的?大家却不见得都能回答清楚。除了屏幕、中框、背盖等外部肉眼可见的组件,以及主板、CPU、摄像头等耳熟能详的内部核心,手机内部还有许多不起眼的辅料,如防水标签、导电泡棉、电池双面胶、缓冲软垫等。

这些辅料大多贴合在手机主要部件上,虽不起眼,却丝毫不可或缺。如防水标签,它是甄别手机内部是否进水的关键。再如缓冲软垫,当手机发生碰撞或跌落时,可在一定程度上减免零部件损毁。每部手机所使用的辅料数量都达到百数之多。那么问题来了,手机批量生产的旺季,种类如此繁多的辅料,人工贴合显然不现实,靠什么手段实现?

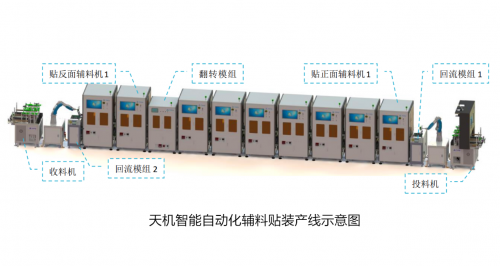

实际上,随着手机制造技术的不断提升,行业对贴装的技术要求越来越高,早已演进到全自动化贴装的生产模式。今天记者介绍的主角,就是天机智能推出的全自动辅料贴合柔性生产线(下称辅料柔性产线,由多台辅料贴合机,搭配首尾两端的上下料机器人构成)。作为工业机器人行业的头部新锐品牌,创新是其屡获市场认可的法宝,天机智能辅料柔性产线已经发展到性能更强劲、品质更可靠的第二代。

目前,天机智能凭借性能强悍、稳定的辅料贴合机及其广泛的应用支持,已经成为众多行业用户的长期战略合作伙伴,其二代辅料柔性产线已经应用在OPPO、VIVO、华为、小米、一加等品牌手机产线上。记者近日走访某手机装配厂商,该厂商有关负责人对天机智能的二代辅料柔性产线称赞有加。

他首先向记者介绍了手机装配生产过程中,人工生产遇到的难点。其一,辅料贴合需求量特别大,贴合位一般有凹槽、平面和镭雕位;其二,对于平面贴辅料,人工在无参考的情况下,几乎无法做到精准规范作业,需要另外开发手工治具进行辅助,耗费巨大;其三,对于贴在凹槽处的辅料,即便有手工治具辅助,也常会出现位置偏离的情况,需要投入大量的生产力做微调及维护。

(天机智能辅料贴合机示意图)

而使用天机智能二代辅料贴合机,贴装速度快,可达8S/2PCS,一次贴装2个产品;贴装精度高,误差控制在+-0.1mm以内;更支持正反面辅料贴装及载具回流。在实际应用中,单台机能抵得上4个人工同时操作,且生产良率提升5%。此外,天机智能二代辅料贴合机采用通用化设计,只需在原生产线基础上更换治具、吸嘴(目的是为了换线,更换产品或产品升级时,制程或来料可能会发生变更),切实为企业降本增效提供强大助力。 自引进天机智能的辅料柔性产线后,极大地改善了生产状况。该负责人表示,与初代相比,二代辅料柔性产线生产效率能够再提升20%以上。而对比同行,天机智能二代辅料贴合机因取料带视觉定位,使得抛料率更低;载具及投料设计充分考虑了碰刮伤问题,提升生产良率;投料方案开放性更高,可兼容客制常用的投料机,减少设备的成本投入。此外,天机智能二代辅料贴合机的外观更具科技感,为客户企业形象加分。

天机智能二代辅料柔性产线何以如此高效,据其工程师介绍,该设备是通过伺服系统及CCD视觉系统,在通用卷料供料器上拾取辅料,贴附到手机中框相应的位置,实现辅料快速精准贴附。整条产线有载具回流及翻面模组,前后可搭配加料机,实现全自动投料 → 贴料 → 翻转 → 背面贴料 → 收料功能,实现辅料线高度无人化。当客户制程发生变更,可快速响应,增加、修改、删减相应制程,柔性程度高,通用性强,适用性广。

高效率、高精度,稳定可靠、应用灵活,易操控、兼容好,天机智能二代辅料柔性产线作为迭代创新的利器,能够为行业用户带来绝大的生产助力,切实满足制造业降本增效的需求。

记者调查发现,随着制造业人力成本上升及不可控,此外,手机行业创新乏力、产品趋同的当下,手机厂商对于产品细节愈发重视,多重因素之下,传统的人工贴装辅料工序大多已被全自动辅料贴合产线取代。“细节决定成败”不是一句老生常谈,而是巅峰之争的决胜关键。从这个意义上来讲,行业用户如何选择高效且符合自身需求的生产设备,将显得尤为重要。